2025年上海國際車展不僅是新能源汽車技術的展示舞臺,更是動力電池安全性與可靠性技術迭代的“試金石”。隨著工信部GB38031-2025《電動汽車用動力蓄電池安全要求》正式實施,“不起火、不爆炸”從企業技術目標升級為法規強制要求,倒逼行業從電芯材料、結構設計到智能管理全鏈條革新。本次車展中,各大新能源汽車企業與動力電池制造企業聚焦動力電池安全技術的三大核心路徑——電芯材料升級、結構防護創新與智能管理系統優化,結合新國標要求,通過技術突破以實現全方面的安全性與可靠性提升。

電芯材料創新:高質量材料奠定安全基石

新國標對電芯的本質安全提出更高要求,推動企業從材料化學體系入手,通過高質量正負極材料、電解液與銅箔的優化,構建電芯級安全防線。

首先是正負極材料與電解液革新。比亞迪刀片電池基于磷酸鐵鋰體系,通過極柱雙電子流通道設計降低電芯產熱,配合立體流道溫控系統實現快充安全。其閃充電池通過重構正負極離子通道,內阻降低50%,電流提升至1000A,同時引入低溫電解液,減緩極寒環境下的衰減速度。寧德時代第二代神行超充電池采用大面積水冷技術和電芯極柱朝上設計,結合高耐熱電解液,確保快充循環后的穩定性。其次,銅箔與隔膜技術升級也可以有效提升電芯安全性與可靠性。高質量銅箔的應用降低了內阻與局部過熱風險,而陶瓷涂層隔膜則通過耐高溫、抗穿刺特性抑制熱失控擴散。最后,作為大規模的商業化產品,企業必需考慮低成本與高性能的平衡。企業可以通過優化材料配比和規模化生產,在保證安全性的前提下保持有競爭力的成本,推動高安全電芯技術普惠化。

結構創新與極限測試:從被動防護到主動防御

新國標新增底部撞擊測試(150焦耳能量沖擊)、內部加熱片觸發熱失控等嚴苛項目,倒逼企業通過結構設計與極限測試提升系統級安全。為了滿足新國標的要求,企業主要通過多層級防護體系、高精度制造工藝、和超充技術對結構安全的新挑戰。

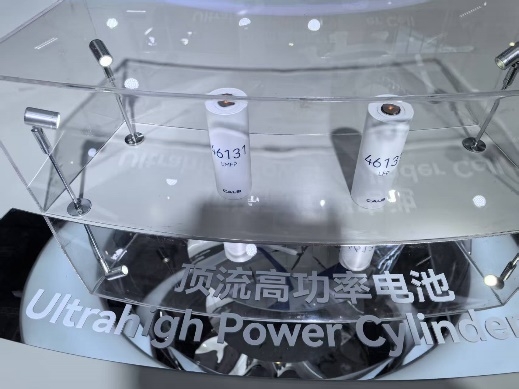

多層級防護體系的典型例子是吉利“神盾金磚電池”,其構建的“電芯-PACK-整車-云端”四級防護體系,通過105秒直接燃燒測試(超國標50%)、海水浸泡24小時等36項極限測試。另一方面,億緯鋰能大圓柱電池采用550MPa雙層熱實心鋼與3500MPa玻璃纖維,底部抗沖擊能力達國標6.6倍,結合全域發泡技術實現“零膨脹”設計,保障全生命周期結構穩定性。除此之外、億緯鋰能大圓柱電池還通過高精度制造工藝解決大圓柱電池成組工藝難題,該電池在垂直方向可實現200μm精度控制,水平方向位置度精準至250μm,確保傳熱均勻性;焊接熔深精度達80μm,超1500個焊點實現全生命周期可靠性,大幅度降低了制造工藝過程中潛在的安全性與可靠性風險。

作為本屆車展的明星技術之一,超充技術對結構安全產生了新的挑戰。比亞迪“兆瓦閃充”(1MW功率,5分鐘補能400公里)與華為全液冷超充(720kW功率)推動行業進入“秒級補能”時代。此類技術需匹配高耐壓電芯和智能溫控系統,如比亞迪冷媒冷卻方案通過立體流道設計實現充電過程溫度可控,華為液冷散熱架構將設備壽命延長至10年。

智能化管理:從監測預警到主動調控

智能管理系統成為電池安全的“神經中樞”,通過實時監測、快速響應與協同控制,將風險遏制于萌芽階段。

云端BMS與AI診斷正在逐步應用于電池安全狀態的檢測。例如長安汽車搭載的AI遠程診斷系統可實時監測電池狀態,預警準確率達95%,碰撞后65ms內切斷高壓電,并通過多傳感器融合技術提升故障識別精度。寧德時代驍遙雙核電池通過雙熱失控防護與雙熱管理系統實現主動調控。當某一區域電芯發生熱失控時,系統會通過定向導流通道快速排出高溫氣體,并將失控區域隔離為獨立封閉單元,防止熱擴散影響其他區域。這種設計類似于航天器的分艙隔離技術,能夠顯著抑制熱失控的蔓延。

除了單車的安全性能的提升,新能源汽車企業也開始推動生態化安全協作。行業加速構建“車-樁-網”協同體系。比亞迪“兆瓦閃充站”配備儲能柜以平衡電網負荷,華為聯合車企成立“超充聯盟2.0”,推動兆瓦級充電設施標準化,形成安全補能閉環。

2025年上海車展印證了中國動力電池安全技術從“被動防御”到“主動免疫”的跨越。在政策、技術與市場的三重驅動下,行業正以“不起火、不爆炸”為底線,通過電芯材料革新、結構防護強化與智能管理升級,構建全場景安全屏障。然而,唯有攻克成本與技術瓶頸,深化產業鏈協作,方能實現安全性與經濟性的雙贏,為全球新能源汽車普及樹立標桿。

親,試試微信掃碼分享本頁! *^_^*

2025上海車展動力電池安全技術革新與行業趨勢分析 ——以電芯材料、結構防護與智能管理為核心突破

2025上海車展動力電池安全技術革新與行業趨勢分析 ——以電芯材料、結構防護與智能管理為核心突破

2023年第14屆孟加拉國際制藥機械、包裝材料及實驗室儀器展覽會

2023年第14屆孟加拉國際制藥機械、包裝材料及實驗室儀器展覽會

中國新能源汽車第一展 - 北京國際新能源汽車及充電樁展覽會

中國新能源汽車第一展 - 北京國際新能源汽車及充電樁展覽會

吉利布局低軌衛星,遠程領先同行實現自動駕駛產業化落地

吉利布局低軌衛星,遠程領先同行實現自動駕駛產業化落地

聚力·創新謀變 同心·眾行致遠 濰柴新能源商用車2024合作伙伴大會隆重召開

聚力·創新謀變 同心·眾行致遠 濰柴新能源商用車2024合作伙伴大會隆重召開

2022中國(廣東)智能工業裝備展

2022中國(廣東)智能工業裝備展

2023青島氣動技術展(2023年8月18-20日)

2023青島氣動技術展(2023年8月18-20日)

阿爾法S5是最具性價比的800V純電轎車?4月22日預售揭曉答案

阿爾法S5是最具性價比的800V純電轎車?4月22日預售揭曉答案

2023西安小電機及電機工業、磁性材料展覽會

2023西安小電機及電機工業、磁性材料展覽會

2023濟南模具設備展(2月20-23日)

2023濟南模具設備展(2月20-23日)

2025上海車展動力電池安全技術革新與行業趨勢分析 ——以電芯材料、結構防護與智能管理為核心突破

2025上海車展動力電池安全技術革新與行業趨勢分析 ——以電芯材料、結構防護與智能管理為核心突破 2023年第14屆孟加拉國際制藥機械、包裝材料及實驗室儀器展覽會

2023年第14屆孟加拉國際制藥機械、包裝材料及實驗室儀器展覽會